环境箱能安全装载多少-用热平衡+风道模型,算清上限

环境箱能安全装载多少?用热平衡+风道模型,算清上限

光伏组件环境试验箱装载量

与测试吞吐量的估算思路

本文三大核心结论:

1、给出一套可在不同项目复用的 nmax 计算方法

2、把装载量、风量、冷量、速率统一到热平衡 + 气流组织框架

3、可用于设备选型 / 试验排期 / 能力评估 / 客户沟通 的工程依据。

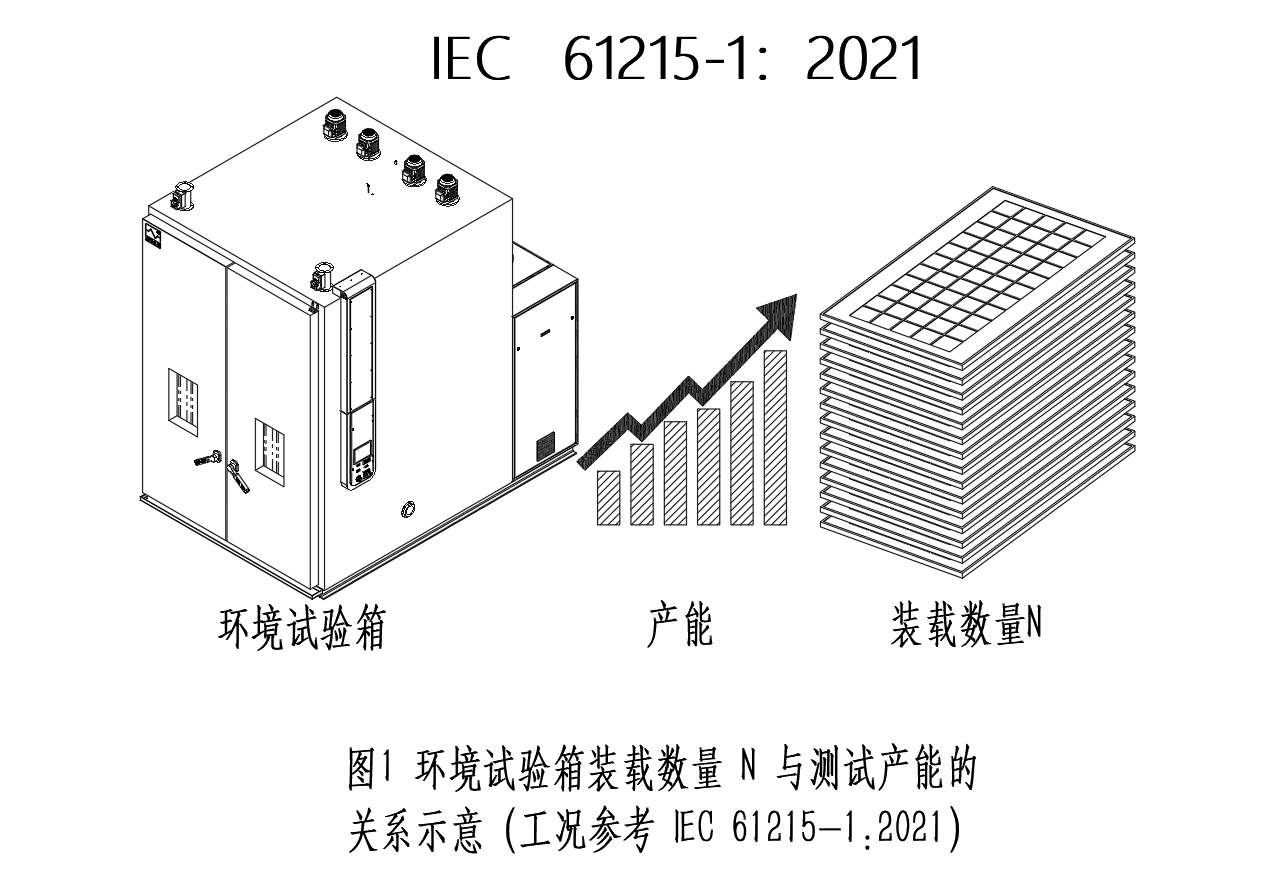

1、背景与问题

在光伏组件环境试验中,试验箱一次能装载多少块组件,不仅关系到单批测试容量和整体测试周期,还会直接影响温度均匀性和制冷系统负荷。如果装载量偏小,设备利用率和测试吞吐量偏低;装载量过大,又可能导致拉温速率达不到要求,甚至温度均匀性超差。

目前工程实践中,对装载数量的判断往往仍以经验为主,例如给出某一类箱型的“推荐装载数”,但对适用的箱体尺寸、风道形式、拉温速率和制冷配置等条件交代不够充分。当箱型、风道组织或目标速率发生变化时,这些经验值很难直接沿用,也不便于在不同项目之间进行对比和说明。

基于这一现状,本文尝试围绕“装载数量—温度均匀性—制冷能力—测试效率”这一链条,对相关参数和计算过程做一份相对系统的整理:

· 在给定拉温速率和温度均匀性指标的前提下,将空气、工装、组件热容以及箱体传热等因素统一纳入热平衡框架;

· 结合风量与气流组织,对制冷系统的有效可用冷量进行折算;

· 在此基础上,给出试验箱可安全装载的组件数量上限 n_max,并据此推算设备的理论吞吐量和测试周期。

希望通过这样一套“热平衡 + 空气分配”的简化模型,为不同项目的装载能力评估提供一个统一的计算思路,既便于设计和选型阶段的前期预估,也便于后续在对客户说明测试效率和排产安排时作为工程依据引用。

在讨论“最多能装多少块”之前,必须先把拉温速率说清楚。同一台箱子,在 3.3 ℃/min 和 1.67 ℃/min 下,允许的装载量是完全不一样的,不能在不同速率之间混用同一个装载结论。

2.1 两个常用速率

工程实践中,通常围绕两把“尺子”:

• 3.3 ℃/min:能力工况,用于评估在较高拉温速率下的能力,方便估算产线节拍、测试吞吐量等;

• 1.67 ℃/min(约 100 ℃/h):标准工况,对应 IEC 等环境类试验标准,很多条款就是按这个速率要求的。

本文后续示例,为了方便说明,统一按 3.3 ℃/min 来计算。如果用于标准验证,只需要把速率改成 1.67 ℃/min,其它计算步骤不变。

后续公式中,温度均以 ℃ 表示,拉温速率用 ℃/min,热容用 kJ/℃,功率用 kW,默认不再单独说明单位。

装载量的“天花板”,本质上是需求侧和供给侧在最不利工况下的交点。

3.1 需求侧:统一到热平衡里

对于本文讨论的环境类试验(如热循环、湿热、湿冻等),组件通常只通入用于测量/监控的小电流,其对应的电功率远小于 kW 级别的拉温功率与传热项,工程上可以忽略。

因此,不再单列“组件自发热”项,而是统一考虑:空气等效热容 C_air、工装、内胆等固体热容 C_fixtures、组件等效热容 C_panel、箱体传热 UA·ΔT,以及小量内热源及渗漏等 Q_misc。

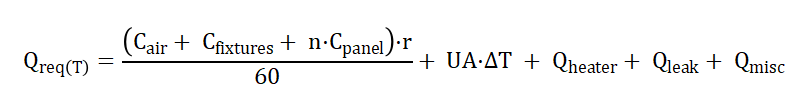

在拉温阶段,需求侧热负荷可以写成:

其中:

n:装载组件数量;

r:温度变化速率(℃/min);

C_air, C_fixtures, C_panel:分别为空气、工装/内胆、单块组件的等效热容(kJ/℃);

UA·ΔT:箱体整体传热引起的热负荷;

Q_heater:门加热/视窗等带来的额外功率(可视为负冷量);

Q_leak:开门、密封不严等渗漏热负荷;

Q_misc:其他内热源(如灯具、仪表等)。

3.2 供给侧:制冷端 + 风量利用效率

供给侧可以写成:

其中 Q_r(actual) 为压缩机名义制冷量在实际蒸发温度、冷凝温度、过热度/过冷度以及风量/水量条件下折减后的冷量(kW);

η(V) 为随风量和整流状况变化的“利用效率”,综合反映蒸发器表面利用率、结霜/结露影响、回风组织、短路等问题。

直观理解:同样一套机组,在风量不足或气流短路严重时,真正作用到工作区的有效冷量会明显打折。

4、关键量:为什么常常卡在“风”和“间距”

在光伏组件环境试验里,很多“装载一多就不均匀”的问题,追根到底,往往不是单纯的冷量不够,而是风路没有打通、组件间距太紧这两个因素叠加的结果。

从换热的角度看,组件在箱内主要靠对流带走热量,可以用一个很简化的形式来描述:

q_conv 为对流换热量,α 为综合换热系数(由风速、表面状态等决定),A_eff 为真正被气流有效吹到的总面积,ΔT 为组件表面与空气之间的温差。

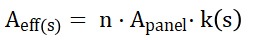

对于双面换热的光伏组件,可以把 A_eff 写成:

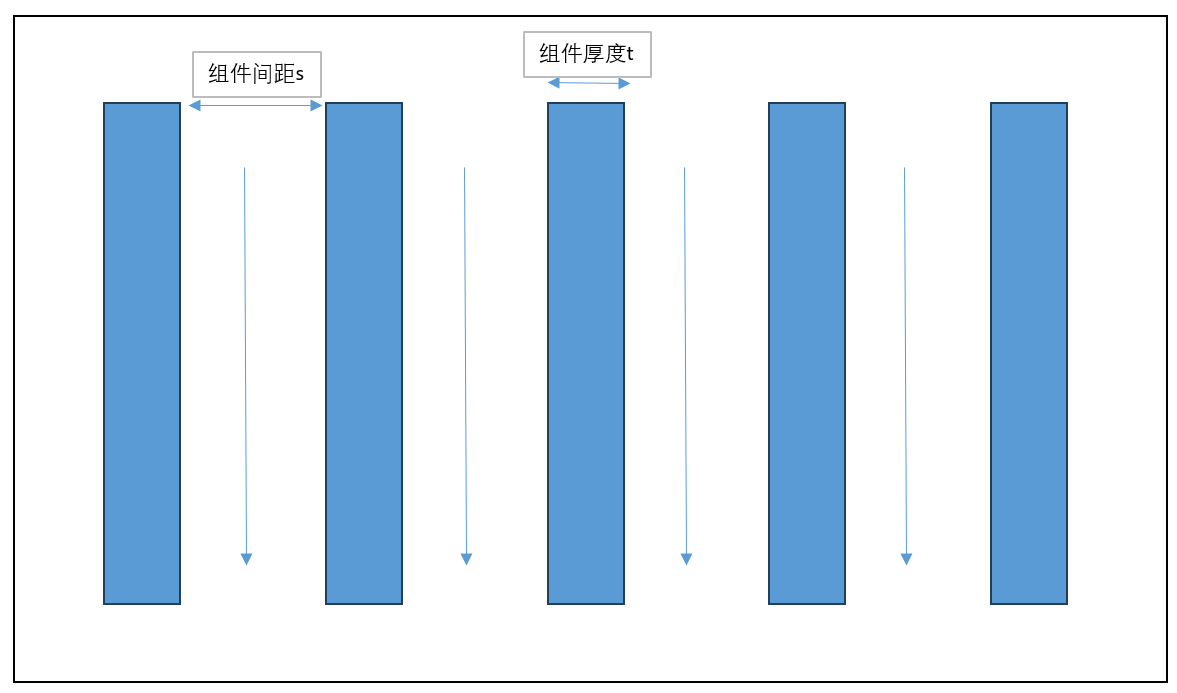

其中 n 为装载组件数量,A_panel 为单块组件单面面积,k(s) 为随组件间距 s 变化的“间距修正系数”,反映背面被吹到的程度。

直观理解:当间距很小、背面几乎被“捂死”时,气流主要只能冲刷正面,此时 k(s) 接近 1,相当于只用了正面面积在散热;随着间距增大,气流逐渐可以穿过组件间隙,背面也开始参与换热,k(s) 会从 1 往 2 靠近,相当于前后两面都在有效工作。

结合现有项目经验,当组件厚度 t ≈ 35 mm 时,如果沿主气流方向保持 s ≥ 50~60 mm,大多数箱体中,背面都能基本被风吹透,k(s) 一般可以达到 1.6~1.8 左右;如果间距被压得过小,即使总风量看起来“够大”,中间那几块组件的背面仍然处在弱风区,等效的 A_eff 明显打折,温度就容易偏高、偏慢。

因此,在排查“装载多了以后温度不均匀”的问题时,建议的顺序是:

1)先看风路:出风、回风是否存在明显短路,工作区平均风速是否达标;

2)再看间距:主气流方向上组件是否被挤得太紧,中间是否存在“夹心层”;

3)在这两个前提基本满足的情况下,再去讨论能装多少块、冷量够不够。

风量决定有没有机会把热量带走,间距决定组件两面能不能真正“见到风”。

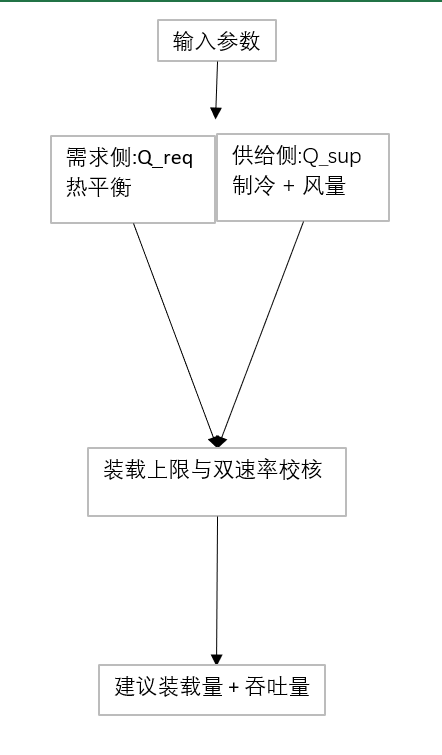

5. 怎么算:在不预设装载量的前提下四步求 n_max

在不预设装载数量的前提下,可以按以下四步快速求出建议上限 n_max。

第 1 步:算需求峰值。按前述公式写出 Q_req(T),在 +60 ℃、+25 ℃、−20 ℃、−40 ℃ 等关键温度点,或在整个温度区间内取热负荷包络线,找出最不利点。

第 2 步:算可用冷量。将压缩机名义制冷量折减到实际工况(蒸发温度、冷凝温度、过热度/过冷度等),再乘以风量相关的利用效率 η(V),得到 Q_sup(T) = η(V)·Q_r(actual)。

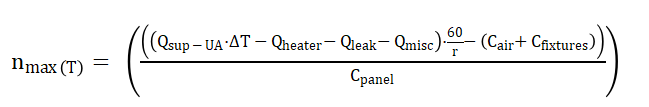

第 3 步:反解装载上限。以拉温段为对象,从热平衡公式中把 n 反解出来,可得建议装载上限

其中 Q_sup、UA·ΔT、Q_heater、Q_leak、Q_misc 单位为 kW,C_air、C_fixtures、C_panel 单位为 kJ/℃,r 单位为 ℃/min。

第 4 步:复核“风与均匀性”。得到 n_max 后,再结合风量、风速和实测温度均匀性进行复核,必要时通过调整间距、风路和风量进行修正。

在此基础上,再结合实际排产节拍,就可以推算设备的理论吞吐量:单批装载量不超过 n_max,单批测试时间由温度区间和速率确定,每天可完成的批次数由换装时间和工作制决定,据此可以估算每台设备的日/周/月吞吐量。

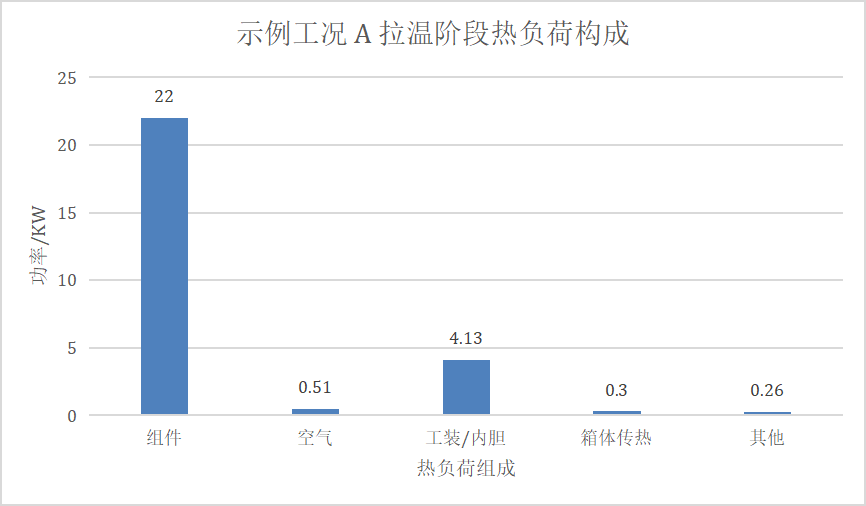

以某高低温试验箱为例,对前述计算流程做一个量级说明(数值为示例,用于说明方法,不代表某一具体项目的最终结论)。

内箱尺寸:2.8 × 1.9 × 1.7 m;风量约 7200 m³/h(示例值);制冷系统为复叠系统(R404A + R23),名义冷量 30 kW,经折减得到 Q_r(actual);目标速率为 3.3 ℃/min。

组件参数:单块尺寸 2600 mm × 1400 mm × 35 mm,单块质量约 37 kg(与上述尺寸对应的典型组件重量),比热约 0.9 kJ/(kg·℃),等效热容 C_panel ≈ 33.3 kJ/℃。在 3.3 ℃/min 的拉温速率下,单块组件拉温功率约为:P_panel = C_panel × r / 60 ≈ 33.3 × 3.3 / 60 ≈ 1.83 kW。

若装载 12 块组件,则 P_panels ≈ 12 × 1.83 ≈ 22.0 kW。空气、工装/内胆、传热等其他项同理,统一按“热容用 kJ/℃、速率用 ℃/min、最后除以 60 得 kW”的方式处理。经估算,空气项约 0.51 kW,工装/内胆项(示例取 75 kJ/℃)约 4.13 kW,门/窗传热约 0.30 kW,渗漏与其他小负载约 0.26 kW。这样,拉温阶段的总需求(示例量级)约为:Q_req,sum ≈ 22.0 + 0.51 + 4.13 + 0.30 + 0.26 ≈ 27.2 kW。

若此时通过折算得到的可用冷量约为 Q_sup = η·Q_r(actual) ≈ 25.5 kW,则已经略小于需求,存在约 1.7 kW 的缺口。这说明在该速率和装载量下,系统存在一定拉温不足风险。

可选的调整手段包括:降低拉温速率、减少单批装载数量,或提高实际可用冷量(如优化制冷系统运行参数、降低冷凝温度、改善蒸发器换热条件以提高 η)。同时,还应通过优化气流组织和组件间距,保证温度均匀性。

上述数值仅用于说明计算步骤和量级感知,实际项目中应结合实测数据对 η 和 UA 进行校正后,再给出最终的 n_max。

7、小案例:单件负载为什么容易“看着不稳”

在调试中经常会遇到:只放 1 块组件或少量样件时,温度曲线反而“不好看”的情况。在工作区风速达标、气流组织合理的前提下,这往往是因为相对于实际热负荷,制冷能力偏富裕,温控系统更容易出现温度过冲、振荡,局部温差在图上看起来被“放大”。

处理思路包括:适度增加装载量,让系统工作在更接近设计热负荷的区间;或适当降低冷量/风量,并优化控制参数(减小比例、限制积分、增加反饱和措施、延迟高风量等)。

若风量不足或存在明显回风短路,症状则会变成降温速度上不去、箱内分层明显、局部温差大。这种情况下,首要任务不是“调 PID”,也不是“加装载量”,而是先把风路和风量问题解决。

为了让这套方法在项目里真正“落地”,可以抓住三条相对简单但有效的工程原则:

· 先风后冷:工作区平均风速 0.5~1.5 m/s、回风不短路,是所有后续计算成立的前提;风路没打通,再多冷量也难以得到好的均匀性。

· 先间距后风量:在主气流方向保持组件间距 s ≥ 50~60 mm(以组件厚度 t ≈ 35 mm 为例),通常比简单地“猛加风量”更高效,多家实验室在温度不均匀调试中的经验都指向这一点。

· 双速率校核:同时按 1.67 / 3.3 ℃/min 两个口径进行校核,前者对标标准试验,后者用于评估产线节拍与能力边界。

9、工程应用与实践意义

前文的模型与计算更多从设计和试验角度展开,如果从使用方和设备供应方的视角来看,这套“装载数量 + 吞吐量”的计算思路,至少有三方面价值。

9.1 对客户:提前算清测试周期和成本

基于装载上限 n_max 与目标拉温速率,客户可以在设备选型或项目立项阶段,粗略估算单批装载数量、单批测试时间以及整批项目周期和设备需求数量,从而提前回答“一台箱子够不够用”“要不要再增加设备才能赶上认证节点”等问题。

相比传统的经验判断,这种基于统一模型的估算方式,更有利于客户在内部进行成本测算与资源安排。

9.2 对试验实验室/质检部门:量化设备能力与排期

对于承担大量日常测试任务的实验室,可以在同一口径下整理不同箱型在不同拉温速率和装载数量下的“能力表”,以此作为排产与设备利用率评估的依据,以及新增设备或改造方案的选型参考。

当试验需求增加、设备扩容或改造时,也可以以本文的方法为基础,评估新增设备对整体测试吞吐量的贡献,减少不必要的重复试验和资源浪费。

9.3 对设备供应方:支撑设计校核与持续改进

对于设备供应方来说,一套清晰的装载量与吞吐量计算思路,首先是自我校核和持续改进的工具:

• 可以用同一套模型,对不同箱型和不同方案进行对比,提前判断哪一些配置在装载量和测试周期上更有优势;

• 可以把历史项目的实测数据(装载量、拉温曲线、均匀性结果)带回到模型里,对比计算值与实测值的偏差,反向修正参数和经验系数。

本文提出一套可在不同项目间复用的估算思路。

只要将内箱尺寸、风量、拉温速率、组件间距以及折减后的制冷量等核心参数带入同一组公式,就可以得到对应工况下的建议装载上限 ,并据此推算设备的测试吞吐量和预期周期。

通过把装载数量、拉温速率、冷量与风量统一纳入同一套计算框架,设计和调试过程中的许多取舍就能“算着做”;在与使用方讨论设备选型和测试排期时,也能够基于清晰、可追溯的前提与计算过程进行沟通。

- 文件名称 发布日期 操作