【驭风之道】从风机到蜗壳:试验设备空气动力学的核心

【驭风之道】从风机到蜗壳:试验设备空气动力学的核心

本文从风机、蜗壳和风道三个维度展开,结合工程案例,探讨空气动力学优化在环境试验设备中的关键作用。

1、前言

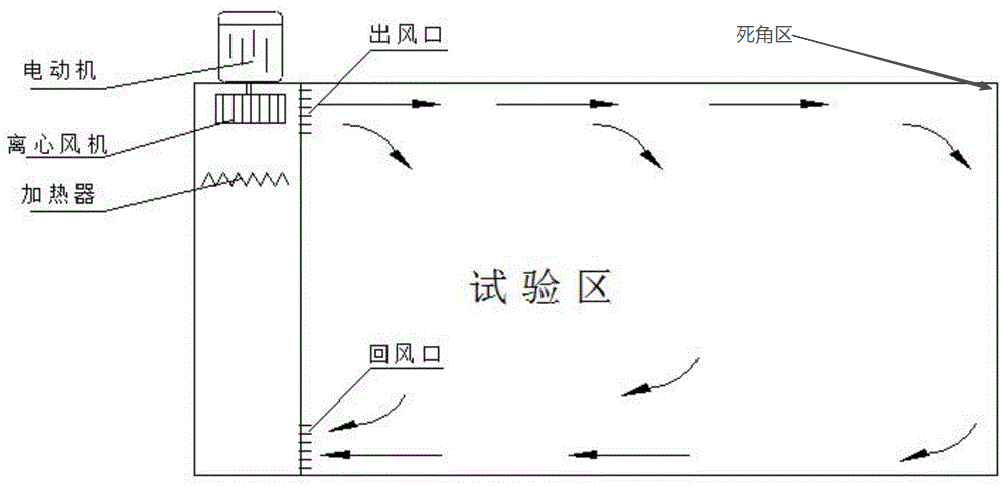

环境箱是非常重要的环境模拟手段,太阳能组件测试过程中,环境箱的应用必不可少。太阳能组件尺寸的特殊性,环境箱的尺寸比较大。如果风路系统设计不好,箱体内的温变速度和温度均匀性就控制不好,影响测试效果。

在环境试验设备的设计与开发过程中,空气动力学因素往往被低估。传统思路普遍将设计重点集中在制冷系统功率与电加热配置上,认为只要冷量和热量充足,就能保证设备性能。

然而,大量工程实践表明,制冷量与加热量并非决定性因素。温度场分布不均、控温效率下降以及能耗偏高等问题的根源,更多来自于设备内部空气流动组织的不合理。

风机、蜗壳与风道三者构成了试验设备空气动力学设计的核心。它们不仅决定气流循环效率,还直接影响温度均匀性、能耗水平与噪声特性。本文将从风机、蜗壳和风道三个维度展开,结合工程案例,探讨空气动力学优化在环境试验设备中的关键作用。

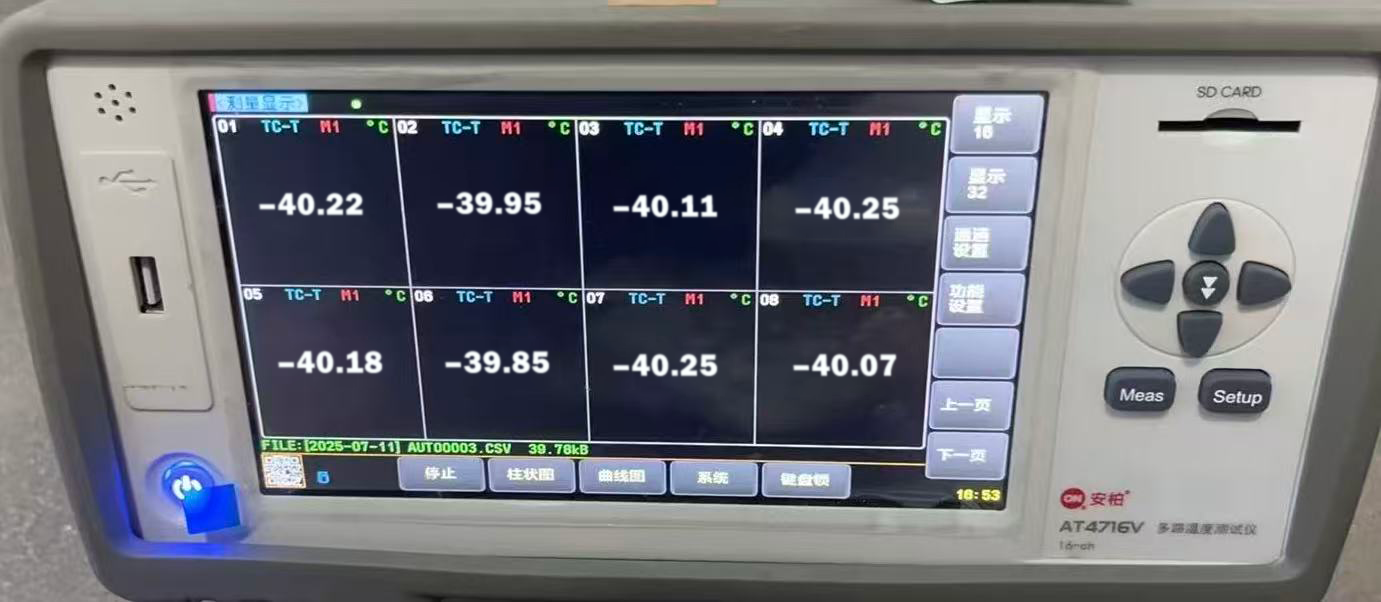

我公司生产的适用于多块太阳能组件测试的高低温湿冻测试箱,满足IEC61215-MQT11的高低温循环测试和 MQT12的湿冻测试测试标准,满载升降温速度可以达到3.3℃/min,温度均匀性达到±2℃,搭配我公司自产的电流连续性系统,是光伏组件测试必不可少的利器。

2. 设计思路

风机:动力心脏

风机是环境试验设备的空气循环动力源,其性能直接决定气流的输送能力与循环效率。

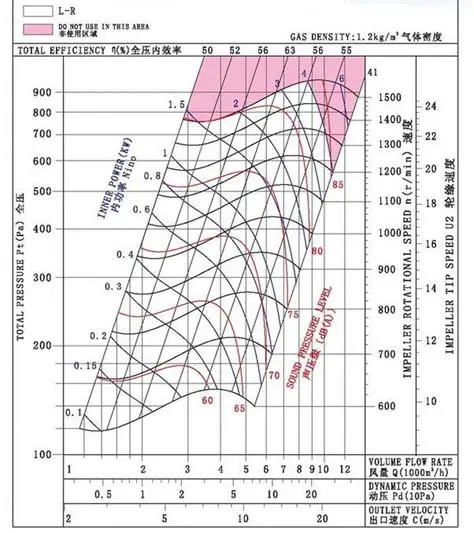

在设计中,应根据设备阻力特性曲线与风机的静压–风量特性曲线进行匹配,确保风机工作点落在高效率区间。

• 轴流风机:适用于系统阻力较低的工况,风量大但静压有限。

• 离心风机:静压高、适应复杂风道,广泛应用于快温变与大尺寸试验箱。

需要注意的是,风量提升并不必然带来温度均匀性的改善。若风速分布不均或形成局部高速区,反而会导致温差增大和噪声升高。因此,风机选型不仅是功率问题,更是效率与流场匹配问题。

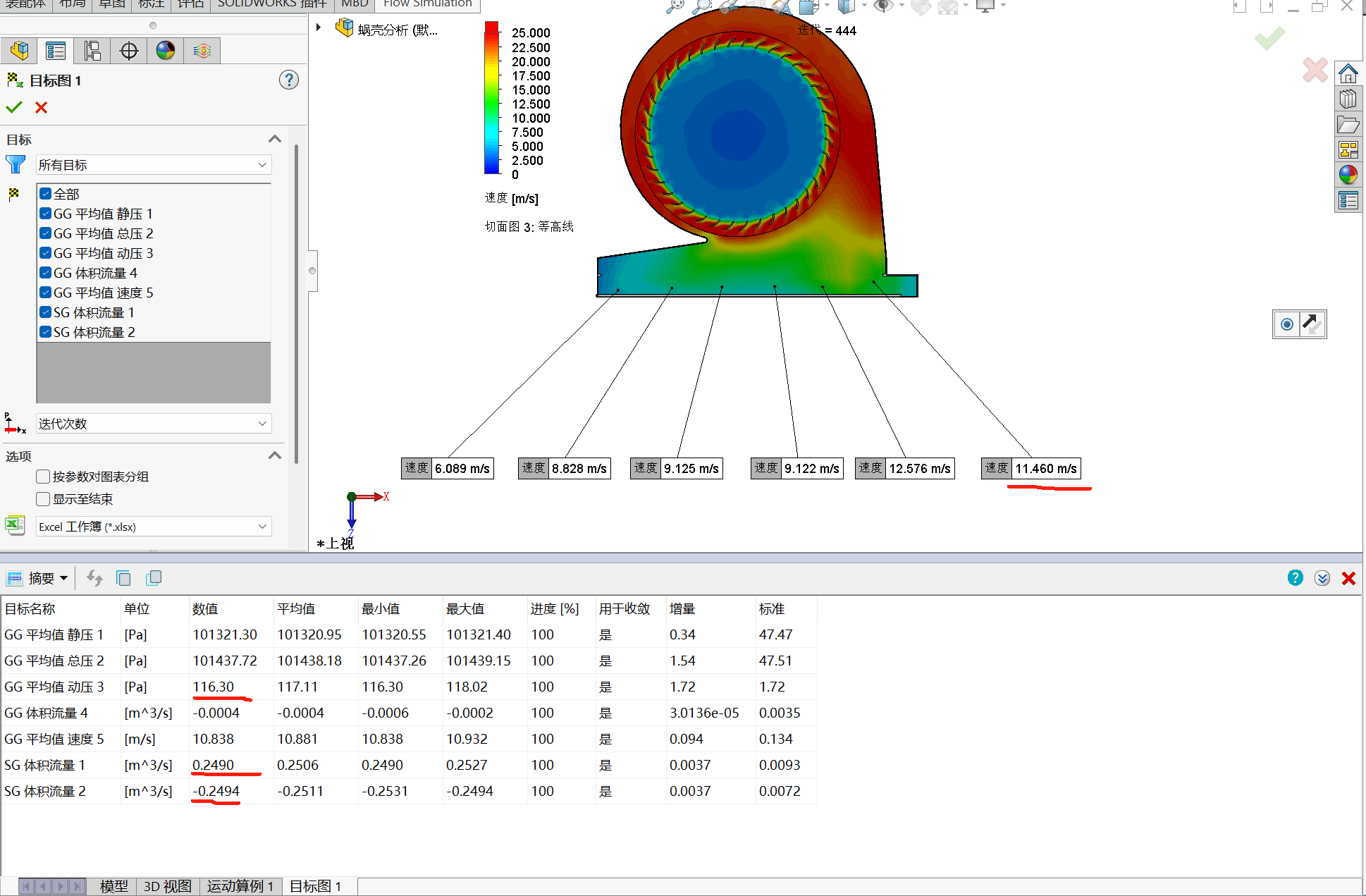

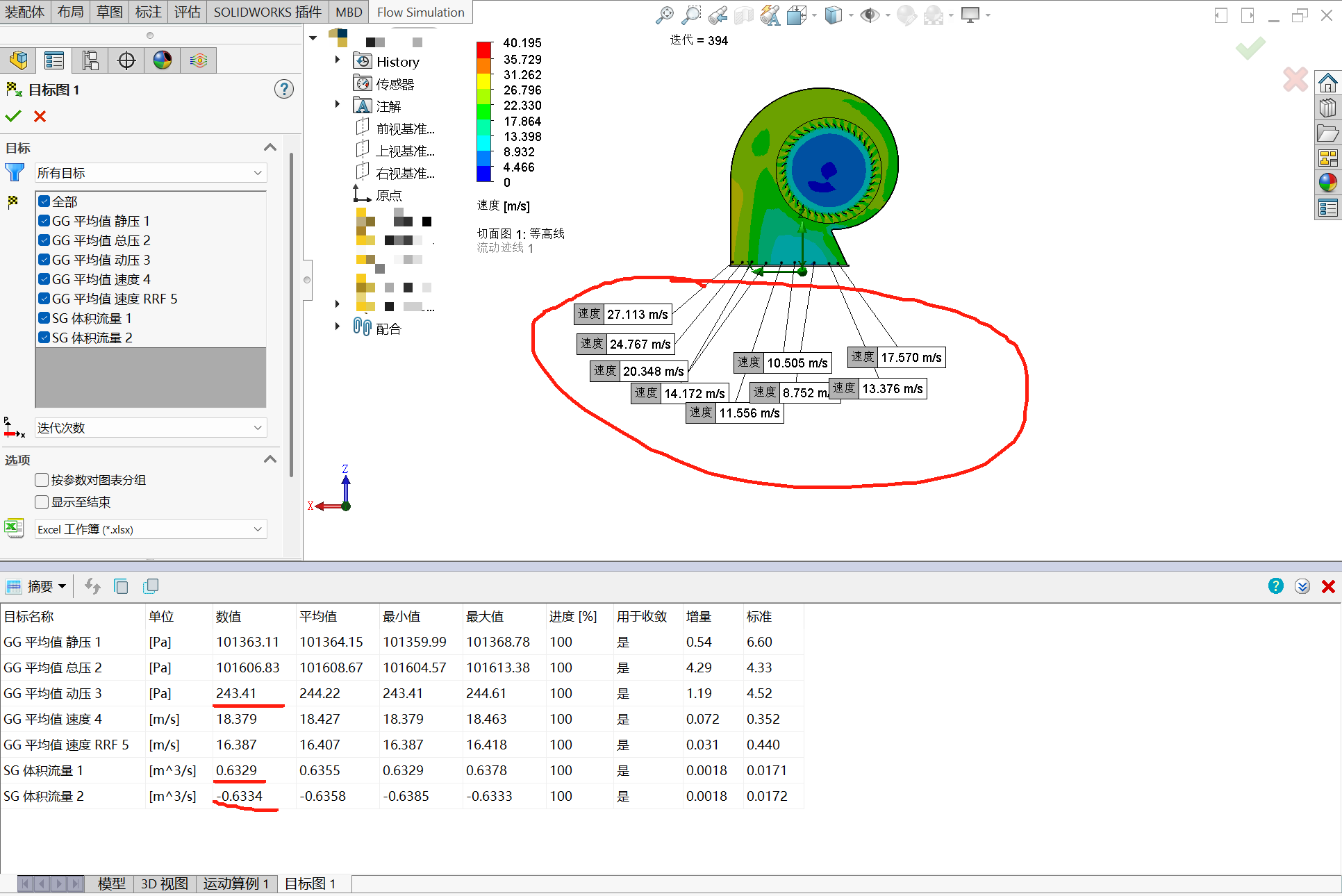

蜗壳:能量转化器

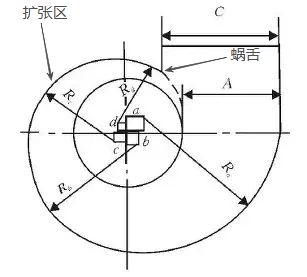

蜗壳是叶轮出口动能向静压转化的关键部件。其几何参数直接影响流场稳定性和能量利用率。

• 蜗舌角度决定流体冲击强度和二次流损失;

• 扩张比影响气流扩散过程,扩张过快会产生分离与涡流,扩张过慢则增加体积与成本;

• 出口截面形状影响流场分布,截面过小造成局部高速,过大则静压不足。

设计阶段,蜗壳不仅依赖经验公式,还需结合 CFD 数值模拟对内部流动进行验证。通过流线、压力场和速度场分析,可以发现潜在的能量损失区域,并在设计阶段进行修正。

风道:空气的高速公路

风道是气流组织的载体,其布置合理性直接决定了温度均匀性与换热效率。

• 循环模式:常见有单循环与双循环结构,双循环更利于大尺寸设备的温度均匀性控制;

• 回风/送风比例:合理的回风设计可降低短路风险,确保气流充分覆盖工作空间;

• 截面变化控制:需避免急剧收缩或扩张,保证雷诺数与压降在可控范围内。

设计中,可通过 CFD 仿真对风速场与温度场进行评估,识别死角区与短路区,并结合样机实验对数值模型进行校准,从而实现更高的预测精度与优化效率。

3. 应用案例:

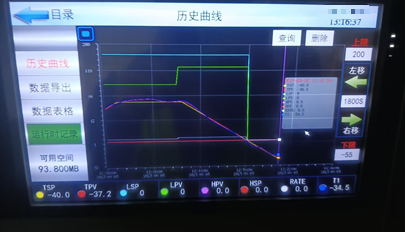

3.1 温变速度提升

背景:初代快温变环境试验箱在初始设计中,尽管配置了大功率离心风机,但实际测试表明,设备在 -40 ℃ 低温段时的线性降温速率仅为约 2.6 ℃/min,未能满足 IEC 61215:2021 标准中对光伏组件“快速温度变化试验(Thermal Cycling Test)”规定的 ≥3.3 ℃/min 要求。

问题复盘:

• 风机推力充足,但蜗壳偏小,动能转化为静压的效率不足,导致换热器气流利用率低;

• 风道截面变化突兀,局部存在回流与低速区,降低了整体换热效率。

优化措施:

• 调整蜗壳扩张比与蜗舌角度,提升动能→静压转化效率;

• 优化风道过渡段,减小气流分离和局部回流,增强蒸发器表面的气流覆盖。

结果:

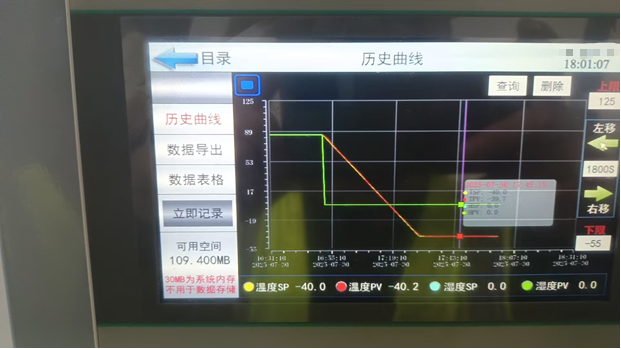

• 降温性能显著改善,线性降温速率由 约 2.6 ℃/min 提升至 3.4 ℃/min,达到规范要求;

• 系统运行更稳定,低温段换热效率提升;

• 能耗降低约 10%,噪声水平改善。

3.2 温度均匀性的提升

我们测试了温度均匀性,见下图所示。

4. 结论

该案例表明,空气动力学设计的优化对提升试验箱降温速率和系统效率具有直接影响。

气动设计是性能优化的关键环节

环境试验设备的最终目标,是在规定工况下实现稳定、均匀、可控的环境条件。实现这一目标,除了合理的制冷与加热配置外,更关键的是空气动力学设计的可靠性与精细化程度。

风机提供气流动力,蜗壳完成能量转化,风道组织流动路径,三者之间的匹配关系,决定了温度场分布和能效水平。忽视这一环节,往往导致设备出现“功率充足但性能不足”的现象。

在实际设计中,空气动力学优化并非单一手段,而是一个系统工程,需要兼顾效率、噪声、空间、工艺等多方面约束。通过合理的计算、仿真与实验验证,可以在保持设备体积和成本可控的前提下,实现温度均匀性与能耗的双重优化。

驭风之道,精益求精。从长远来看,空气动力学的精细化设计不仅是提升设备性能的技术路径,更是企业塑造差异化、赢取未来的核心优势之一。

- 文件名称 发布日期 操作

新品推荐